Seguridad de máquinas

La seguridad de máquinas consiste en la protección del personal o de los activos de la planta contra daños o muerte. Los componentes de seguridad de la máquina incluyen:

- Seguridad organizacional (requisitos para zapatos de seguridad, FRC, gafas de seguridad, etc.)

- Seguridad pasiva (barreras de protección, cubiertas para piezas móviles, puertas)

- Seguridad funcional (Protección contra peligros debidos al funcionamiento incorrecto de la maquinaria industrial)

Seguridad funcional

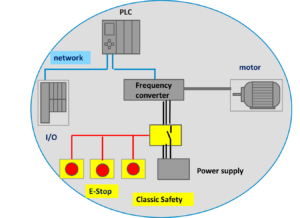

Este artículo se centrará en la seguridad funcional para el entorno de automatización de fábrica. Los componentes comunes para los sistemas de seguridad funcional incluyen relés de seguridad, PLC de seguridad especializados y componentes con seguridad incorporada.

- Los relés de seguridad son la tecnología de seguridad original. Los primeros estándares de seguridad requerían su implementación usando solo cableado discreto y tecnología de relé.

- PLC de seguridad especializados, diseñados para superar los estándares nacionales de diseño seguro para el control de seguridad basado en software/firmware.

- Los componentes con seguridad integrada pueden incluir sistemas de I/O especializados con tecnología de detección de errores integrada, entradas o salidas duales para poder seguir funcionando incluso en presencia de un fallo, y dispositivos que al fallar pasan a un estado seguro elegido.

Relés de seguridad – Seguridad «Clásica»

Al comienzo de la era del PLC, las normas y regulaciones de seguridad prohibían cualquier uso de microcontroladores, software o redes de comunicación para la implementación de seguridad. La seguridad se implementaba mediante cableado duro o discreto y estaba basada en la tecnología de relés. Ahora, el uso de PLC y tecnología de bus de campo se ha «probado en uso» en millones de aplicaciones, por lo que los registros de confiabilidad son sustanciales. Las normas nacionales de seguridad, como NFPA 79 e IEC 61508, se han modernizado para permitir el uso de PLC de seguridad y comunicaciones de seguridad en sistemas de seguridad. Ahora existen muchas maneras aceptadas de implementar la seguridad para aplicaciones industriales.

PLC de seguridad especializados

Los PLC de seguridad son PLC especializados que proporcionan un control crítico en un entorno de automatización. Están diseñados para detectar posibles situaciones de peligro y permitir que el programa de seguridad tome medidas para llevar el sistema a un estado seguro. Los PLC de seguridad enfatizan el diagnóstico interno que les permite detectar operaciones incorrectas con el propio PLC. Parte del diagnóstico de seguridad es el monitoreo del control de flujo del programa y la verificación de datos para garantizar que el programa PLC de seguridad y el sistema operativo no se han dañado. Los PLC de seguridad deben cumplir con los estándares internacionales para el diseño y la fiabilidad del PLC. Deben ser aprobados por un organismo certificador como TUV en Alemania o UL en los Estados Unidos.

Componentes con seguridad incorporada

Los componentes de seguridad admiten la Seguridad Funcional mediante el empleo de una de las arquitecturas de seguridad «probadas en uso». Tres de las arquitecturas de seguridad más comunes se enumeran a continuación.

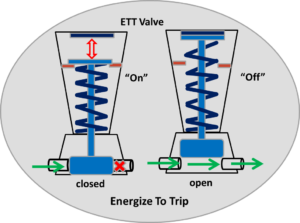

Las primeras arquitecturas de seguridad utilizadas en E/S de seguridad fueron las implementaciones automáticas sencillas de interruptores/válvulas conocidos como ETT (Energize To Trip o energizar para disparo) y DTT (De-Energize To Trip o des energizar para disparo). Estos son dispositivos diseñados para que, en caso de fallo, el dispositivo falle de la manera seleccionada. Las válvulas DTT se abren cuando están en estado «encendido». Cuando la alimentación se cae, la válvula se des energiza y se cierra (trip o disparo). Las válvulas ETT se abren cuando la alimentación está «apagada», se cierran (trip o disparo) cuando la alimentación de la válvula está encendida.

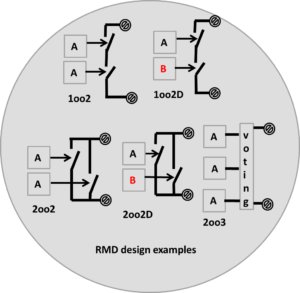

Principios de diseño de RMD

La segunda arquitectura de seguridad se basa en la idea de RMD (Redundancy, Multiplicity y Diversity o Redundancia, Multiplicidad y Diversidad).

- Redundancia: uso de funciones instrumentadas de seguridad idénticas para lograr una mayor confiabilidad en la seguridad.

- Multiplicidad: uso de múltiples caminos de apagado o dispositivos de protección.

- Diversidad: uso de tipos de dispositivos diferentes para reducir las posibilidades de que los dispositivos redundantes puedan verse afectados por modos de falla común. Por lo general, se eligen diferentes tecnologías

En la siguiente tabla se muestran las arquitecturas de seguridad y qué objetivos ayudan a cumplir.

| Arquitectura | Número de unidades | Tolerancia a fallos de seguridad | Tolerancia a errores de disponibilidad | Objetivos |

|---|---|---|---|---|

| 1oo1 | 1 | 0 | 0 | Unidad estándar |

| 1oo2 | 2 | 1 | 0 | Alta seguridad |

| 2oo2 | 2 | 0 | 1 | Alta disponibilidad |

| 1oo1D | 1 | 1 | 0 | Alta seguridad |

| 2oo3 | 3 | 1 | 1 | Alta disponibilidad, alta seguridad |

| 2oo2D | 2 | 1 | 1 | Seguridad y disponibilidad, orientado hacia la disponibilidad |

| 1oo2D | 2 | 1 | 1 | Seguridad y disponibilidad, orientado hacia la seguridad |

La nomenclatura RMD suele ser algo así como 1oo2D (Uno de dos diversos), que se refiere al módulo que tiene 2 unidades, con 2 tecnologías diferentes (Diversidad). Los principios de RMD se utilizan juntos para permitir que el diseñador del sistema equilibre la disponibilidad del sistema con la seguridad del sistema.

Pruebas periódicas

En sistemas de seguridad, puede ser importante saber que una entrada o salida reaccionará correctamente cuando se le llame a hacer su trabajo. Por ejemplo, necesitamos saber que una válvula crítica se cerrará cuando se le diga que se cierre. Esto se puede lograr probando periódicamente la función de la válvula a través de una «partial valve stroke» monitoreando la tendencia para que sepamos que la válvula reaccionará cuando se cierra. Esto puede ser realizado automáticamente por un controlador de seguridad. (El monitoreo de tendencias también se puede utilizar para permitir el mantenimiento predictivo cuando es conveniente para el usuario.)

Sistema de seguridad funcional

Acabamos de examinar los componentes comunes de los sistemas de seguridad funcional. Los sistemas de seguridad típicos se basan en una combinación de estos componentes. A continuación, compararemos los sistemas de seguridad convencionales (aquellos con un PLC estándar y un PLC de seguridad) frente al uso de un PLC que combina operaciones de seguridad y no seguridad en una sola unidad. Fundamentos de seguridad – Sistema convencional vs combinado

Para más información, descargue la documentación completa:

Para más información, descargue la documentación completa:

PROFIBUS vs PROFINET: comparación y estrategias de migración